在SMT生產(chǎn)過程中,,有一種通用的防錯(cuò)方式,,它可以減少錯(cuò)件的風(fēng)險(xiǎn),降低出錯(cuò)的幾率,,有效的提高整個(gè)生產(chǎn)的品質(zhì),,這種方式就是首件檢測機(jī)制(FAI - First Article Inspection),幾乎所有的SMT企業(yè)都會(huì)采取這種防錯(cuò)機(jī)制,。

所謂的FAI首件檢測機(jī)制,,就是在正式生產(chǎn)之前先打一片樣板,這片板子會(huì)進(jìn)行全方位的測試,,在所有測試都通過之后,,才開始正式大批量生產(chǎn),首件檢測通常是在以下情況下進(jìn)行的,。

1,、新產(chǎn)品首次上線;

2、每個(gè)工作班的開始;

3,、更換產(chǎn)品型號(hào)

4,、調(diào)整設(shè)備、工裝夾具;

5,、更改技術(shù)條件,、工藝方法和工藝參數(shù);

6、采用新材料或ECN材料更改后,。

那么SMT首件檢測有哪些方式方法呢?以下是首件測試的一些常用方法介紹,,根據(jù)不同的生產(chǎn)需求,企業(yè)通常會(huì)選擇不同的測試方法,,雖然使用的方法不同,,但最終的效果卻是相同的。

1:萬能表檢測首件,,通過萬能表檢測電阻,,電容值,核對(duì)BOM清單,,但操作比較麻煩,,容易出錯(cuò)。

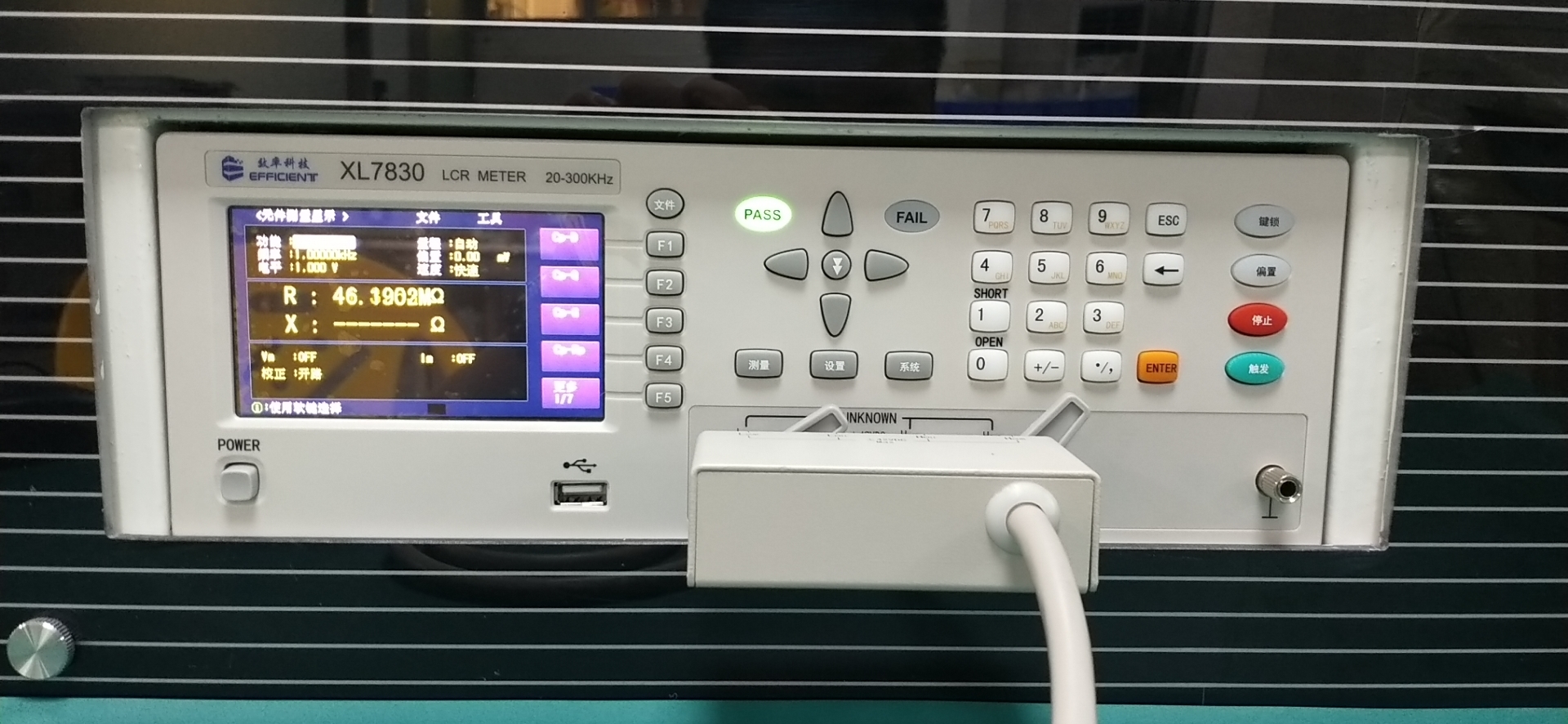

2:LCR量測,,俗稱電橋,,這種測試方法適合一些簡單的電路板,電路板上的元器件較少,,沒有集成電路,,只有一些被動(dòng)元器件的電路板,在打件結(jié)束之后不需要回爐,直接使用LCR對(duì)電路板上的元器件進(jìn)行量測,,與BOM上的元器件額定值對(duì)比,,沒有異常時(shí)即可以開始正式生產(chǎn)。這種方法因其成本低廉,,只要有一臺(tái)LCR就可以操作,,所以被很多的SMT廠廣泛采用。

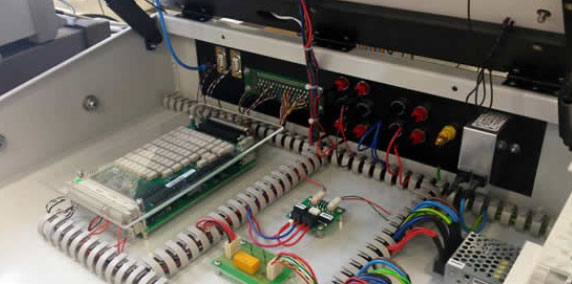

3:FAI首件測試系統(tǒng),,通常由一套FAI軟件主導(dǎo)整合的LCR電橋構(gòu)成,。可以將生產(chǎn)的產(chǎn)品BOM導(dǎo)入該FAI系統(tǒng)中,,企業(yè)員工可使用其自帶的電橋夾具對(duì)首件樣板元件進(jìn)行測量,,系統(tǒng)會(huì)和輸入的BOM數(shù)據(jù)核對(duì),測試過程軟件可以通過圖形或者語音化展示結(jié)果,,減少因?yàn)槿藛T查找疏忽而出現(xiàn)的誤測試,。可以節(jié)約人力成本,,但是先期投入較大,,在現(xiàn)在的SMT行業(yè)中有一定的市場,得到一定企業(yè)的認(rèn)可,。

4:AOI測試,,這個(gè)測試方法在SMT行業(yè)中非常的常見,適用于所有的電路板生產(chǎn),,主要是通過元器件的外形特性來確定元器件的焊接問題,,也可以通過對(duì)元器件的顏色,IC上絲印的檢查來判定電路板上的元器件是否存在錯(cuò)件問題,?;旧厦恳粭lSMT生產(chǎn)線上都會(huì)標(biāo)配一到兩臺(tái)AOI設(shè)備。

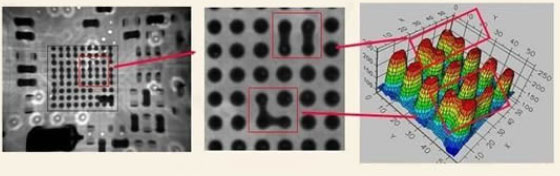

5:X-RAY檢查,,對(duì)于一些安裝有隱藏焊點(diǎn),、諸如BGA、CSP,、QFN封裝元器件的電路板,,對(duì)其生產(chǎn)的首件需要進(jìn)行X-ray檢查,X射線具有很強(qiáng)的穿透性,,是最早用于各種檢查場合的一種儀器,,X射線透視圖可以顯示焊點(diǎn)的厚度,形狀及焊接品質(zhì),,焊錫密度。這些具體的指標(biāo)可以充分的反映出焊點(diǎn)的焊接品質(zhì),包括開路,,短路,,孔洞,內(nèi)部氣泡以及錫量不足,,并可以做定量分析,。

6:飛針測試,這種測試方法通常在一些開發(fā)性質(zhì)的小批量生產(chǎn)時(shí)使用,,其特點(diǎn)是測試方便,,程序可變性強(qiáng),通用性好,,基本上可以測試全部型號(hào)的電路板,。但是測試效率比較低,每一片板子的測試時(shí)間會(huì)很長,。該測試需要在產(chǎn)品經(jīng)過回焊爐之后進(jìn)行,,主要通過測量兩個(gè)固定點(diǎn)位之間的阻值大小,來確定電路板中的元器件是否存在短路,,空焊,,錯(cuò)件問題。

7:ICT測試,,這種測試方式通常使用在已經(jīng)量產(chǎn)的機(jī)種上,,而且生產(chǎn)的量通常會(huì)比較大,測試效率很高,,但是制造成本比較大,,每一個(gè)型號(hào)的電路板需要特制的夾具,每一套的夾具使用壽命也不是很長,,測試成本相對(duì)較高,。測試原理和飛針測試差不多,也是通過量測兩個(gè)固定點(diǎn)位之間的阻值來判定電路上的元器件是否存在短路,,空焊,,錯(cuò)件等現(xiàn)象。

8:FCT功能測試,,這個(gè)測試方式通常是用在一些比較復(fù)雜的電路板上,,需要測試的電路板必須在焊接完成之后,通過一些特定的治具,,模擬出電路板的正式使用場景,,將電路板放在這個(gè)模擬的場景中,接通電源后觀察電路板是否可以正常的使用,。這種測試方法可以很精確的判定電路板是否是正常的,。但是同樣存在測試效率不高,,測試成本高昂的問題。