一,、制造系統(tǒng)運(yùn)作管理基礎(chǔ)

制造系統(tǒng)是一個(gè)物料流動(dòng)的系統(tǒng),人,、料,、物、法,、環(huán)管理的本質(zhì),,是組織物料流動(dòng),確保產(chǎn)品盡快完工并出運(yùn)至客戶,。制造系統(tǒng)這個(gè)物料流動(dòng)系統(tǒng),,有兩個(gè)本質(zhì)特征:流動(dòng)性的制約、變動(dòng)性的影響,。

工廠的物料流動(dòng)有V,、A、T,、I多種物流形態(tài),,并受到瓶頸產(chǎn)能資源的制約。工廠的物料流動(dòng)還受到客戶訂單需求的變化,、供應(yīng)商來料的變動(dòng)影響,,更會(huì)受到工廠內(nèi)部的設(shè)備不良、人員變動(dòng),、制造質(zhì)量等變動(dòng)影響,,造成產(chǎn)能的波動(dòng)。

人們?yōu)榱藨?yīng)對日益變動(dòng)的需求(產(chǎn)品壽命周期縮短,、產(chǎn)品復(fù)雜度增加,、客戶的訂單要求為少量多樣和小訂單化),開發(fā)出了不同的生產(chǎn)運(yùn)行管理技術(shù):

第一,,美國發(fā)展出的MRP,、MRPII和ERP信息系統(tǒng)

MRP技術(shù)較好地建立了成品與在制品、零件之間的因果關(guān)系,,在數(shù)量維度具有高精度,,但是在時(shí)間維度因?yàn)樽儎?dòng)性的存在,只能參考,,MRPII的產(chǎn)能維度更是如此(產(chǎn)能與時(shí)間正相關(guān)),。

第二,,JIT

在美國制造商致力于MRP、MRP時(shí),,日本產(chǎn)生了一種前所未有的制造形式——JIT(準(zhǔn)時(shí)制),。JIT以訂單驅(qū)動(dòng),通過看板,,采用拉動(dòng)方式把供,、產(chǎn)、銷緊密地銜接起來,,使物資儲(chǔ)備,,成本庫存和在制品大為減少,提高了生產(chǎn)效率,。

JIT在在少量多產(chǎn)個(gè)性化得制造策略下產(chǎn)生,,符合小場景生產(chǎn)要求。JIT準(zhǔn)時(shí)制充分體現(xiàn)了TOC制約理論,。

第三,,TOC制約理論

TOC理論是以色列物理學(xué)家高德拉特博士八十年代初發(fā)展起來的管理理論,從生產(chǎn)技術(shù)發(fā)展,,逐步應(yīng)用到配銷,、項(xiàng)目管理等相關(guān)領(lǐng)域,其核心“聚焦”,,聚焦工廠物料的流動(dòng)性,聚焦工廠物料流動(dòng)的關(guān)鍵資源,,用“鼓緩沖繩(DBR)”和“緩沖管理(BM)”方式控制瓶頸資源的產(chǎn)出率,,并用“識(shí)別、挖盡,、遷就,、擴(kuò)大、回頭”五個(gè)步驟來控制瓶頸資源的產(chǎn)出,。TOC針對工廠物料流動(dòng)過程,,有嚴(yán)格的規(guī)則要求:生產(chǎn)管理的高目標(biāo)是改善流動(dòng)性而不是其他、有一套限制過多生產(chǎn)的機(jī)制確保生產(chǎn)緊急的產(chǎn)品,、局部效應(yīng)(基于單車間,、班組的績效考核等)必須廢除、有一套聚焦于平衡物料流動(dòng)的機(jī)制,。

在生產(chǎn)管理技術(shù)進(jìn)步同時(shí),,信息系統(tǒng)也得到了長足的發(fā)展,尤其是基于生產(chǎn)管理方面的信息系統(tǒng)ERP,、MES,、APS,、CRM、SRM(SCM),、WMS等已經(jīng)十分成熟,,并得到了全面的應(yīng)用。

但是我們必須清醒地認(rèn)識(shí)信息系統(tǒng)的價(jià)值:信息系統(tǒng)是工具,,是生產(chǎn)運(yùn)行管理的有效工具,,起到數(shù)據(jù)的“記錄和關(guān)聯(lián)”、運(yùn)行過程和結(jié)果的“能見度”,、生產(chǎn)運(yùn)行過程的“輔助決策”的作用,。

二、MES及選型

隨著智能制造熱度的持續(xù),,人們在實(shí)施ERP的基礎(chǔ)上,,已經(jīng)上線或正在選型MES系統(tǒng)。MES能通過信息傳遞,,對訂單下達(dá)到產(chǎn)品完成的整個(gè)生產(chǎn)過程進(jìn)行管理,。當(dāng)工廠里有實(shí)時(shí)時(shí)間發(fā)生時(shí),能對此進(jìn)行及時(shí)的反應(yīng),、報(bào)告,,并利用當(dāng)時(shí)的準(zhǔn)確數(shù)據(jù)對它們進(jìn)行指導(dǎo)處理。

MES的功能包括:資源分配與狀態(tài)管理,、運(yùn)作/詳細(xì)調(diào)度,、生產(chǎn)單元分配、文檔管理,、數(shù)據(jù)采集,、勞務(wù)管理、質(zhì)量管理,、過程管理,、維護(hù)管理、產(chǎn)品跟蹤和系譜,、性能分析,。

針對工廠實(shí)施MES存在的現(xiàn)象(業(yè)務(wù)、功能,、覆蓋度,、管理精度等各個(gè)方面的不匹配),明確了標(biāo)準(zhǔn)的MES選型過程:

實(shí)施MES確認(rèn)需求是核心的步驟,,需要從業(yè)務(wù)特征,、管理精度、覆蓋范圍等確定工廠自身的MES需求。

由于國產(chǎn)MES軟件缺少“運(yùn)作/詳細(xì)調(diào)度,、生產(chǎn)單元分配”兩個(gè)核心,,僅僅能實(shí)現(xiàn)數(shù)據(jù)的“記錄和關(guān)聯(lián)”、生產(chǎn)過程的“能見度”兩個(gè)功能,,在如何投放生產(chǎn)工單方面存在較大的瑕疵,,需要在APS(高級(jí)計(jì)劃和排程)中實(shí)現(xiàn)。

三,、APS及選型

然而,,當(dāng)前很多企業(yè)已經(jīng)推行ERP和MES,預(yù)期效益仍然沒有出現(xiàn),,有效產(chǎn)能也無法增加,,解決車間“黑洞”,除了需要在執(zhí)行層對車間進(jìn)行計(jì)劃管理和調(diào)度,。

APS(高級(jí)計(jì)劃與排程)對所有資源具有同步的,、實(shí)時(shí)的、具有約束能力的模擬能力,,不論是物料,、機(jī)器設(shè)備、人員,、供應(yīng),、客戶需求、運(yùn)輸?shù)扔绊懹?jì)劃的因素,,不論是長期的或短期的計(jì)劃具有優(yōu)化,、對比、可執(zhí)行性,。當(dāng)每一次改變出現(xiàn)時(shí),,APS就會(huì)同時(shí)檢查能力約束、原料約束,、需求約束,、運(yùn)輸約束,、資金約束,,這就保證了供應(yīng)鏈計(jì)劃在任何時(shí)間都有效。

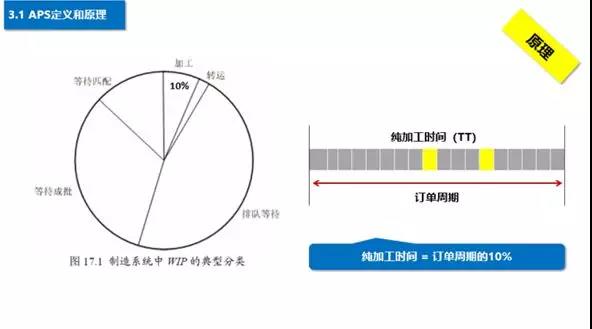

由于一般的工廠制造過程的純加工時(shí)間僅僅占承諾客戶交期的10%左右,,而且是基于全工廠的工序計(jì)劃和排程,,并通過確定工序工單計(jì)劃開始時(shí)間和完工時(shí)間,實(shí)現(xiàn)客戶交期滿足狀態(tài)下的資源效率大化,。

APS(高級(jí)計(jì)劃和排程)在信息系統(tǒng)的子系統(tǒng)中,,屬于功能性軟件是在ERP、MES的基礎(chǔ)上,進(jìn)行APS的選型和實(shí)施,。

APS(高級(jí)計(jì)劃和排程)的選型和實(shí)施也十分關(guān)鍵,,尤其是選擇APS時(shí),需要選用歷史悠久,、引擎先進(jìn),、功能成熟(訂單管理、庫存與分配,、約束管理,、排程與優(yōu)化、KPI&分析),、配置化的軟件,。

APS的選型非常重要,由于APS屬于典型的計(jì)算型軟件,,需要極高的數(shù)據(jù)建模和計(jì)算能力,,一般國內(nèi)的MES公司并沒有能力開發(fā)產(chǎn)品(有的APS公司)也屬于非標(biāo)準(zhǔn)的、定制型的軟件,,一般不能滿足企業(yè)的實(shí)際運(yùn)行需求,,建議選用國外的標(biāo)準(zhǔn)化的產(chǎn)品。

四,、Q&A

Q:MES與APS的區(qū)別是什么?

A:MES重點(diǎn)在于執(zhí)行,,投放工單;APS在于計(jì)劃,是對工序工單的排程計(jì)劃,。

Q:如果我們企業(yè)已經(jīng)有MES+ERP,,但是在此基礎(chǔ)上,想對MES進(jìn)行更新,,并且推行APS,,兩者是否可以同步進(jìn)行?

A:建議兩者分步進(jìn)行。

Q:如何實(shí)現(xiàn)APS對于銷售需求的反應(yīng)與管理?

A:APS重點(diǎn)在于生產(chǎn)管理,,需求管理不在APS的范圍內(nèi),。對于生產(chǎn)的管理要按照APS排程規(guī)則進(jìn)行。