一、何謂智能工廠?

究竟何謂智能工廠?智能工廠具有以下六個顯著特征:

1. 設備互聯(lián),。能夠實現(xiàn)設備與設備互聯(lián)(M2M),,通過與設備控制系統(tǒng)集成,以及外接傳感器等方式,,由SCADA(數(shù)據(jù)采集與監(jiān)控系統(tǒng))實時采集設備的狀態(tài),生產(chǎn)完工的信息,、質量信息,,并通過應用RFID(無線射頻技術),、條碼(一維和二維)等技術,實現(xiàn)生產(chǎn)過程的可追溯,。

2. 廣泛應用工業(yè)軟件,。廣泛應用MES(制造執(zhí)行系統(tǒng))、APS(先進生產(chǎn)排程),、能源管理,、質量管理等工業(yè)軟件,實現(xiàn)生產(chǎn)現(xiàn)場的可視化和透明化,。在新建工廠時,,可以通過數(shù)字化工廠仿真軟件,進行設備和產(chǎn)線布局,、工廠物流,、人機工程等仿真,確保工廠結構合理,。在推進數(shù)字化轉型的過程中,,必須確保工廠的數(shù)據(jù)安全和設備和自動化系統(tǒng)安全。在通過專業(yè)檢測設備檢出次品時,,不僅要能夠自動與合格品分流,,而且能夠通過SPC(統(tǒng)計過程控制)等軟件,分析出現(xiàn)質量問題的原因,。

3. 充分結合精益生產(chǎn)理念,。充分體現(xiàn)工業(yè)工程和精益生產(chǎn)的理念,能夠實現(xiàn)按訂單驅動,,拉動式生產(chǎn),,盡量減少在制品庫存,消除浪費,。推進智能工廠建設要充分結合企業(yè)產(chǎn)品和工藝特點,。在研發(fā)階段也需要大力推進標準化、模塊化和系列化,,奠定推進精益生產(chǎn)的基礎,。

4. 實現(xiàn)柔性自動化。結合企業(yè)的產(chǎn)品和生產(chǎn)特點,,持續(xù)提升生產(chǎn),、檢測和工廠物流的自動化程度。產(chǎn)品品種少,、生產(chǎn)批量大的企業(yè)可以實現(xiàn)高度自動化,,乃至建立黑燈工廠;小批量、多品種的企業(yè)則應當注重少人化、人機結合,,不要盲目推進自動化,,應當特別注重建立智能制造單元。工廠的自動化生產(chǎn)線和裝配線應當適當考慮冗余,,避免由于關鍵設備故障而停線;同時,,應當充分考慮如何快速換模,能夠適應多品種的混線生產(chǎn),。物流自動化對于實現(xiàn)智能工廠至關重要,,企業(yè)可以通過AGV、行架式機械手,、懸掛式輸送鏈等物流設備實現(xiàn)工序之間的物料傳遞,并配置物料超市,,盡量將物料配送到線邊,。質量檢測的自動化也非常重要,機器視覺在智能工廠的應用將會越來越廣泛,。此外,,還需要仔細考慮如何使用助力設備,減輕工人勞動強度,。

5. 注重環(huán)境友好,,實現(xiàn)綠色制造。能夠及時采集設備和產(chǎn)線的能源消耗,,實現(xiàn)能源高效利用,。在危險和存在污染的環(huán)節(jié),優(yōu)先用機器人替代人工,,能夠實現(xiàn)廢料的回收和再利用,。

6. 可以實現(xiàn)實時洞察。從生產(chǎn)排產(chǎn)指令的下達到完工信息的反饋,,實現(xiàn)閉環(huán),。通過建立生產(chǎn)指揮系統(tǒng),實時洞察工廠的生產(chǎn),、質量,、能耗和設備狀態(tài)信息,避免非計劃性停機,。通過建立工廠的Digital Twin(數(shù)字映射),,方便地洞察生產(chǎn)現(xiàn)場的狀態(tài),輔助各級管理人員做出正確決策,。

僅有自動化生產(chǎn)線和工業(yè)機器人的工廠,,還不能稱為智能工廠。智能工廠不僅生產(chǎn)過程應實現(xiàn)自動化、透明化,、可視化,、精益化,而且,,在產(chǎn)品檢測,、質量檢驗和分析、生產(chǎn)物流等環(huán)節(jié)也應當與生產(chǎn)過程實現(xiàn)閉環(huán)集成,。一個工廠的多個車間之間也要實現(xiàn)信息共享,、準時配送和協(xié)同作業(yè)。智能工廠的建設充分融合了信息技術,、先進制造技術,、自動化技術、通信技術和人工智能技術,。每個企業(yè)在建設智能工廠時,,都應該考慮如何能夠有效融合這五大領域的新興技術,與企業(yè)的產(chǎn)品特點和制造工藝緊密結合,,確定自身的智能工廠推進方案,。

二、智能工廠的體系架構

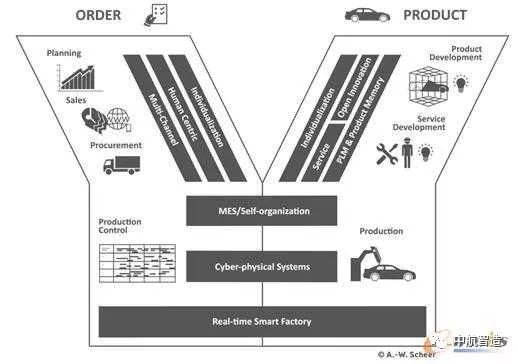

著名業(yè)務流程管理專家August-Wilhelm Scheer教授提出的智能工廠框架強調了MES系統(tǒng)在智能工廠建設中的樞紐作用,。

Scheer教授提出的智能工廠架構

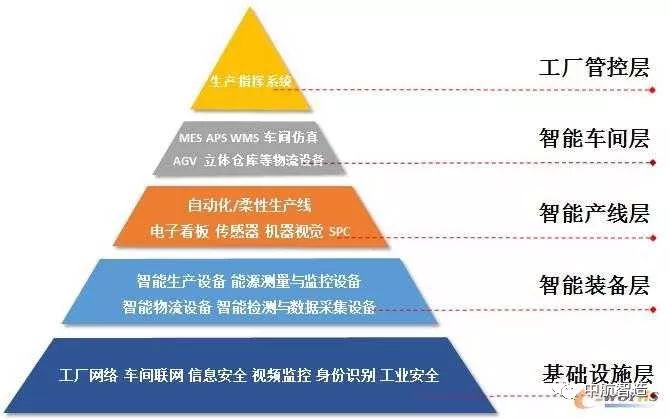

智能工廠可以分為基礎設施層,、智能裝備層、智能產(chǎn)線層,、智能車間層和工廠管控層五個層級:

1,、基礎設施層

企業(yè)首先應當建立有線或者無線的工廠網(wǎng)絡,實現(xiàn)生產(chǎn)指令的自動下達和設備與產(chǎn)線信息的自動采集;形成集成化的車間聯(lián)網(wǎng)環(huán)境,,解決不同通訊協(xié)議的設備之間,,以及PLC、CNC,、機器人,、儀表/傳感器和工控/IT系統(tǒng)之間的聯(lián)網(wǎng)問題;利用視頻監(jiān)控系統(tǒng)對車間的環(huán)境,人員行為進行監(jiān)控,、識別與報警;此外,,工廠應當在溫度、濕度,、潔凈度的控制和工業(yè)安全(包括工業(yè)自動化系統(tǒng)的安全,、生產(chǎn)環(huán)境的安全和人員安全)等方面達到智能化水平。

2,、智能裝備層

智能裝備是智能工廠運作的重要手段和工具,。智能裝備主要包含智能生產(chǎn)設備,、智能檢測設備和智能物流設備。制造裝備在經(jīng)歷了機械裝備到數(shù)控裝備后,,目前正在逐步向智能裝備發(fā)展,。智能化的加工中心具有誤差補償、溫度補償?shù)裙δ?,能夠實現(xiàn)邊檢測,、邊加工。工業(yè)機器人通過集成視覺,、力覺等傳感器,,能夠準確識別工件,自主進行裝配,,自動避讓人,,實現(xiàn)人機協(xié)作。金屬增材制造設備可以直接制造零件,,DMG MORI已開發(fā)出能夠實現(xiàn)同時實現(xiàn)增材制造和切削加工的混合制造加工中心,。智能物流設備則包括自動化立體倉庫、智能夾具,、AGV,、桁架式機械手,、懸掛式輸送鏈等,。例如,F(xiàn)anuc工廠就應用了自動化立體倉庫作為智能加工單元之間的物料傳遞工具

ABB的Yumi協(xié)作機器人

3,、智能產(chǎn)線層

智能產(chǎn)線的特點是,,在生產(chǎn)和裝配的過程中,能夠通過傳感器,、數(shù)控系統(tǒng)或RFID自動進行生產(chǎn),、質量、能耗,、設備績效(OEE)等數(shù)據(jù)采集,,并通過電子看板顯示實時的生產(chǎn)狀態(tài);通過安燈系統(tǒng)實現(xiàn)工序之間的協(xié)作;生產(chǎn)線能夠實現(xiàn)快速換模,實現(xiàn)柔性自動化;能夠支持多種相似產(chǎn)品的混線生產(chǎn)和裝配,,靈活調整工藝,,適應小批量、多品種的生產(chǎn)模式;具有一定冗余,,如果生產(chǎn)線上有設備出現(xiàn)故障,,能夠調整到其他設備生產(chǎn);針對人工操作的工位,能夠給予智能的提示,。

4,、智能車間層

要實現(xiàn)對生產(chǎn)過程進行有效管控,需要在設備聯(lián)網(wǎng)的基礎上,利用制造執(zhí)行系統(tǒng)(MES),、先進生產(chǎn)排產(chǎn)(APS),、勞動力管理等軟件進行高效的生產(chǎn)排產(chǎn)和合理的人員排班,提高設備利用率(OEE),,實現(xiàn)生產(chǎn)過程的追溯,,減少在制品庫存,應用人機界面(HMI),,以及工業(yè)平板等移動終端,,實現(xiàn)生產(chǎn)過程的無紙化。另外,,還可以利用Digital Twin(數(shù)字映射)技術將MES系統(tǒng)采集到的數(shù)據(jù)在虛擬的三維車間模型中實時地展現(xiàn)出來,,不僅提供車間的VR(虛擬現(xiàn)實)環(huán)境,而且還可以顯示設備的實際狀態(tài),,實現(xiàn)虛實融合,。

車間物流的智能化對于實現(xiàn)智能工廠至關重要。企業(yè)需要充分利用智能物流裝備實現(xiàn)生產(chǎn)過程中所需物料的及時配送,。企業(yè)可以用DPS系統(tǒng)(Digital Picking System)實現(xiàn)物料揀選的自動化,。

5、工廠管控層

工廠管控層主要是實現(xiàn)對生產(chǎn)過程的監(jiān)控,,通過生產(chǎn)指揮系統(tǒng)實時洞察工廠的運營,,實現(xiàn)多個車間之間的協(xié)作和資源的調度。流程制造企業(yè)已廣泛應用DCS或PLC控制系統(tǒng)進行生產(chǎn)管控,,近年來,,離散制造企業(yè)也開始建立中央控制室,實時顯示工廠的運營數(shù)據(jù)和圖表,,展示設備的運行狀態(tài),,并可以通過圖像識別技術對視頻監(jiān)控中發(fā)現(xiàn)的問題進行自動報警。

美的工廠的生產(chǎn)監(jiān)控中心

智能工廠五級金字塔